- "Betonban Otthon..."

- (+3630) 686 8983

- [email protected]

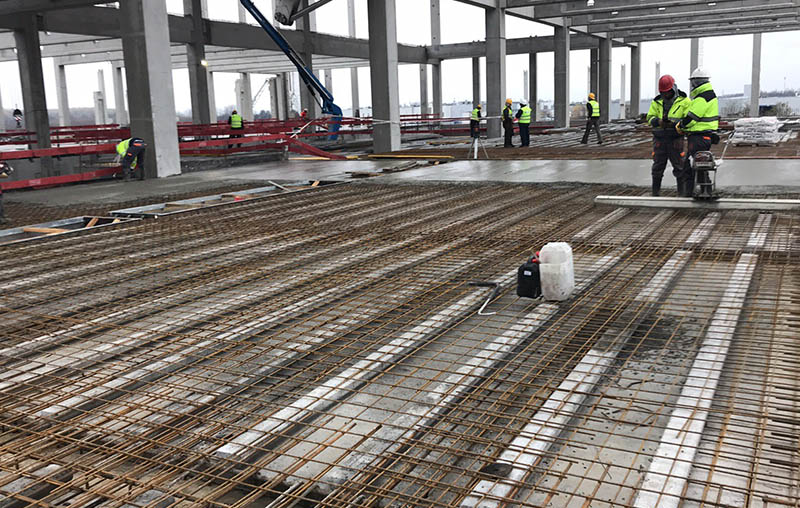

Mindannyian szinte naponta találkozunk ipari padlóval. Ipari padló, kültéri betonlemez ugyanis mindenhol készül, ahol kereskedelmi, vagy ipari beruházás, vagy felújítás valósul meg. A jó ipari padló ritkán feltűnő és ez így is van rendjén, hiszen itt is érvényes az az elv, hogy egy kiszolgáló létesítmény akkor működik jól, ha észre sem veszik, hogy van. Persze a hibák, repedések, túlzott felületi egyenetlenségek, felületi felválások, stb. azonnal szemet szúrnak a használónak. Ezért is igen kényes része az építménynek az ipari padló.

Ezen szerkezeteknek, mint a létesítmények egyik leginkább igénybe vett részeinek a megfelelő műszaki állapota, tartóssága, stratégiai jelentőségű az épület tulajdonosának, üzemeltetőjének szempontjából, mert az ipari padló, térbeton minősége, a legtöbb esetben közvetlen hatással van a termelékenységre. Ráadásul, ezek a padlók az ipari csarnokok teljes építési bekerülési költségének jelentős részét teszik ki. Szintén lényeges szempont a gyors megépíthetőség, hiszen manapság egy szupermarket (pl. Metro, Aldi) három hónap alatt kulcsrakész kell legyen az első kapavágástól számítva.

A fentiekből következik, hogy a megnövekedett műszaki és gazdaságossági igények, valamint a gyors felépítési igény magával hozta a legkorszerűbb technológiák kifejlesztését. Ilyenek a szálerősítéses betonok és a cementbázisú kopásálló bevonatok kifejlesztése.

Hazánkban az évente több, mint egymillió négyzetméter elkészült ipari padlónak a döntő többsége acélszálerősítéses betonból készül az annak műszaki és gazdaságossági előnyei miatt.

Szálerősítésű építőanyagokat már több ezer éve használnak, hogy az építőanyagok szívósságát elősegítsék. Az egyik legfontosabb építőanyagunk a beton, mint igen teherbíró, nagy nyomószilárdságú, ugyanakkor azonban önmagában nem szívós, hanem merev anyag (repedés utáni húzószilárdsága gyakorlatilag zérus), erősítés nélkül nem állna helyt a modern építészetben. Az acélszál-erősítéses beton szívóssága az első repedés után kap jelentőséget, amikor a beton saját húzószilárdsága kimerül. A vasbetonszerkezetek elterjedése után, a XX. század második felében megkezdődött a szálerősítésesbetonok alkalmazása is. A kutatások után, ipari szinten az 1960-es évektől alkalmaznak acélszálerősítést.

Ezen szerkezeteknek, mint a létesítmények egyik leginkább igénybe vett részeinek a megfelelő műszaki állapota, tartóssága, stratégiai jelentőségű az épület tulajdonosának, üzemeltetőjének szempontjából, mert az ipari padló, térbeton minősége, a legtöbb esetben közvetlen hatással van a termelékenységre. Ráadásul, ezek a padlók az ipari csarnokok teljes építési bekerülési költségének jelentős részét teszik ki. Szintén lényeges szempont a gyors megépíthetőség, hiszen manapság egy szupermarket (pl. Metro, Aldi) három hónap alatt kulcsrakész kell legyen az első kapavágástól számítva.

A fentiekből következik, hogy a megnövekedett műszaki és gazdaságossági igények, valamint a gyors felépítési igény magával hozta a legkorszerűbb technológiák kifejlesztését. Ilyenek a szálerősítéses betonok és a cementbázisú kopásálló bevonatok kifejlesztése.

Hazánkban az évente több, mint egymillió négyzetméter elkészült ipari padlónak a döntő többsége acélszálerősítéses betonból készül az annak műszaki és gazdaságossági előnyei miatt.

Mint ahogy nincs két tökéletesen egyforma épület, úgy nincs két ugyanolyan ipari padló sem. Mások a körülmények, más az altalaj, más a padló vastagság, más a betonminőség, mint ahogy a funkció is gyakran más és más. A különböző típusú ipari padlók bekerülési költségükben is különböznek egymástól, de a jelen gazdasági válság ellenére is tapasztalható, hogy a piaci igények a kedvezőbb ár-érték arányú, a magas színvonalú padlók irányába mozdítják a vevői igényeket.

Az egyik leggyakrabban épített ipari padlórendszer, a beton zsugorodása miatt fugavágásokkal ellátva 6–9 m-enként, könnyen és gazdaságosan megépíthető szerkezeti felépítéssel, szinte minden általános igény kielégítésére optimális költséghatékony megoldás.

Vágott fuga nélküli, nagy dilatációs távolságú, korszerű és rendkívül hatékonyan használható, nagyobb teherbírású ipari padló, fugaszél letöredezési problémák kiküszöbölésére. Az ipari betonpadlókban a zsugorodás káros hatása miatt szükséges vágott vakhézagok, fugák nagyon sok problémát jelentenek a felhasználóknak. A 6–9 m-enként szükséges fugavágásoknál főleg a targoncaforgalom miatt már néhány hónap után a szélek letöredezése alakul ki, ami már önmagában is akadályozza az ipari padló használhatóságát, de további károsodásokhoz (pl. felületi felválások, repedések kialakulása) is vezet. A gyártócsarnokok és logisztikai központok használói régóta igényelték az említett problémák megoldását és világszinten megkövetelték az ipari padlók hatékony használhatóságának és élettartamának jelentős növelését. A vágott hézagmentes, azaz fugamentes ipari padlóban lehetséges, hogy egységes, homogén felületet alakítsunk ki akár 2000 m² területen is. Ezen a nagy minőségi igényszintű szerkezet azonban speciális technológiát követel, amelynek minden egyes elemét szigorúan be kell tartani.

Különlegesen magas színvonalú, nagy teherbírású, fugamentes ipari padló, nagy sebességű targoncaforgalomnak kitett magasraktárak közlekedőfolyosói számára.

Hőszigetelésre épített, speciális hőhatásoknak kitett standard, fugamentes, vagy nagy síkpontosságú ipari padlók.

Hőszigetelésre épített, fűtőcsövezéssel ellátott, speciális hőhatásoknak kitett standard, fugamentes, vagy nagy síkpontosságú ipari padlók.

Ágyazatra, vasbeton alaplemezre, vagy födémre épített, gépjárművek közlekedésére és parkolására, zárt, vagy félig zárt térben készített ipari padlók.

Szabad területen épülő, erős időjárási és más, speciális környezeti hatásoknak kitett, nagy teherbírású, érdesített felületű ipari padlók.

Az ipari padlók tervezése

Tervezéskor nemcsak a statikai és dinamikus terheket kell figyelembe venni, hanem nagy jelentőséget kell tulajdonítani a zsugorodási, a lineáris és egyenlőtlen hőtágulási hatásoknak,feszültségeknek is.

Tervezéskor nemcsak a statikai és dinamikus terheket kell figyelembe venni, hanem nagy jelentőséget kell tulajdonítani a zsugorodási, a lineáris és egyenlőtlen hőtágulási hatásoknak,feszültségeknek is.

A csarnokot felülről és oldalról teljesen be kell zárni, a friss betonlemez napsütés, huzat és hideg ellen védett kell legyen.

Összességében minden körülményt és a technológiát úgy kell igazítani, hogy a betonpadló készítése folyamán végig a lehető legkisebb mértékű legyen a beton zsugorodási hajlama, mert nagyrészt ettől függ, hogy a betonlemez repedésmentes lesz-e, vagy sem. Megjegyzendő, hogy repedésmentességet sem fugamentes, sem pedig hagyományos betonok esetében nem lehet megkövetelni, a szabványok ugyanis megengednek bizonyos repedéstágasságokat a beton saját tulajdonsága miatt. Fontos azonban, hogy a repedések kialakulásának rizikóját és a hatékony repedéskontrollt mind a tervezéskor, mind pedig a kivitelezéskor szem előtt tartsuk. Csak olyan kivitelezővel dolgozzunk, aki megfelelő tapasztalattal, fegyelemmel és gépparkkal rendelkezik ahhoz, hogy a technológia előírások betartására képes legyen. Minden elhibázott, vagy kihagyott lépés növeli annak kockázatát, hogy a magas minőségi szintű műtárgy helyett egy átlagos, vagy gyenge, nem megfelelően használható végterméket kapjunk.

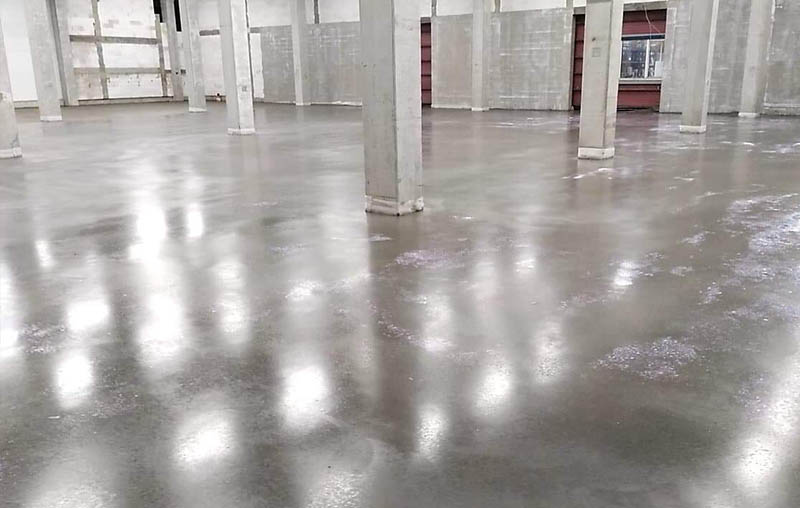

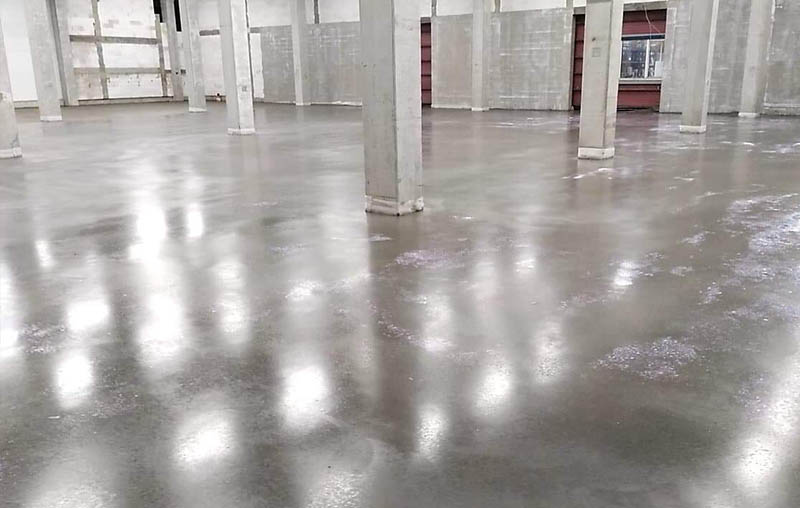

A felület elkészültét követően a padló rendszeres takarítást, karbantartást igényel. Porszórt kopásálló bevonat esetén a padló felületének teljes kiszáradása a kivitelezést követően még heteket, hónapokat is igénybe vehet és optikailag foltos hatást keltve megy végbe, mely nem a kivitelezés hibája, hanem természetes fizikai folyamat. Ez az esztétikai probléma azonban néhány hónap alatt megszűnik. A kivitelező cégek a betonpadló megfelelő hidratációjának biztosításához gyakran párazáró folyadékot permeteznek a padlóra. A párazáró folyadéknak a hidratációs folyamat lezajlása után már nincs szerepe. A párazáró folyadék filmszerű rétege a használatba vételt követően lekopik. E folyamat alatt a padló egyes részei elmattulnak, míg a kevéssé frekventált helyeken lassabban kopik le a párazáró folyadék. A folyamatos napi használat ésrendszeres takarítás hatására a felület színe homogénné és akár enyhén csillogóvá válhat.

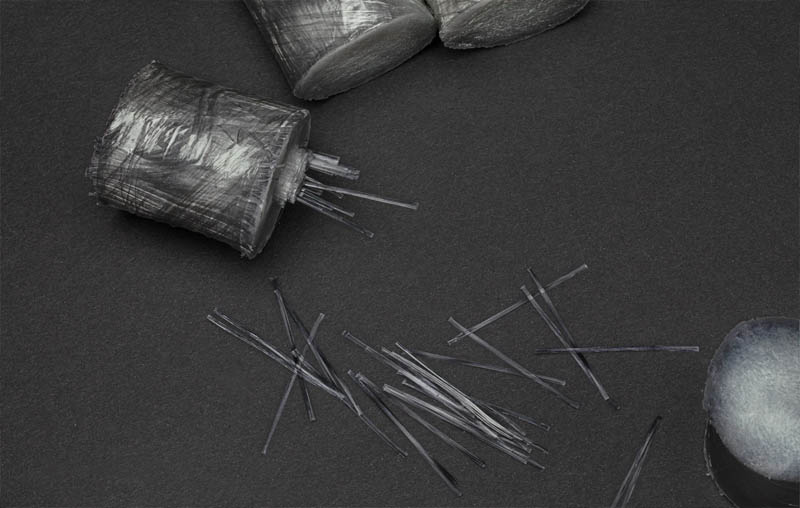

Az alkalmazásra kerülő műszál típusát az igénybevétel nagysága és körülményei, de leginkább gazdazdaságossági számítások határozzák meg. Ipari padlók esetén rendkívül sikeresnek bizonyultak a fibrillált szálak az elmúlt harminc évben, de nagyobb igénybevételeknél a makrószálak előnyösebbek. Szálerősítéses beton alkalmazásával - a hagyományos vasbetonhoz és acélszálhoz képest - idő és pénz takarítható meg. A műanyag szálak alkalmazása javítja a repedés utáni szilárdságot.

A szálak feladata és előnye egyben a repedésérzékenység csökkentése, a beton szívósságának növelése, a vasszerelési munkák megtakarítása, továbbá a beton kopásállóságának növekedése.

Alkalamazási területek: ipari padló, térbeton, betonút, esztrich, aljzatbeton.

Kérjük tekintse meg az ipari betonozáshoz kapcsolódó galériánkat.